OEE es un método mediante ratios que se define como la cantidad de producto bueno producido, expresada en porcentaje de lo que debería haber producido durante el tiempo que está planificado, si se mantiene la velocidad de diseño y no producen defectos.

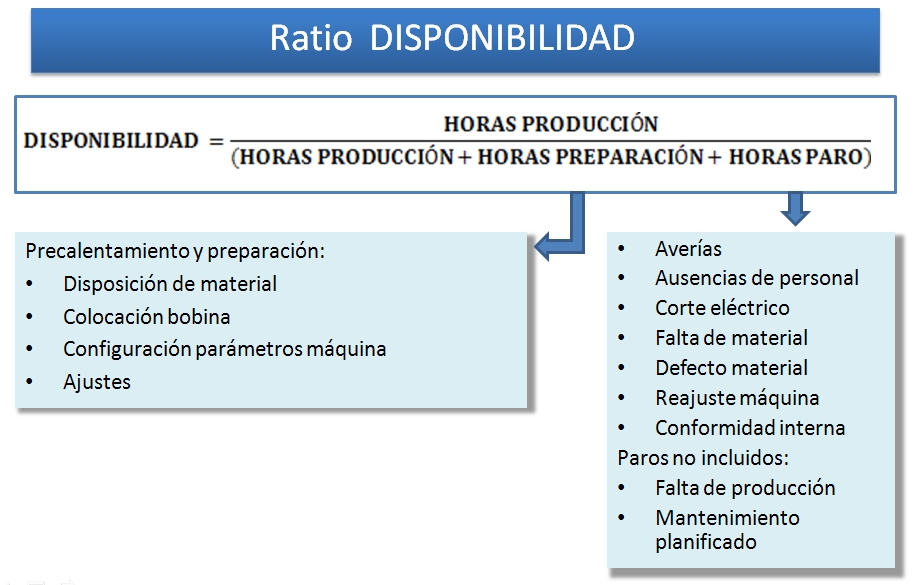

- OEE se enfoca a Disponibilidad, Rendimiento y Calidad.

- Es una medida de la productividad de los equipos.

- Ayuda a identificar y a priorizar las acciones de mejora.

- Se puede usar para evitar realizar inversiones innecesarias, y ayudar a mejorar la productividad de las instalaciones actuales.

El OEE se calcula a nivel de orden de fabricación. El objetivo es obtener un OEE aproximado o mayor al 85%. Ello supone tener una disponibilidad, un rendimiento y una calidad en torno al 94,7%. Es imprescindible para ello conseguir valores equilibrados en cada uno de los ratios, más que obtener algún valor muy alto y otro muy bajo.

Para estudiar la evolución del OEE se pueden utilizar gráficas del siguiente tipo: